Utilizziamo i migliori SW di sviluppo lamiera per ottimizzare i progetti perseguendo il tuo obiettivo, che sia tecnico o commerciale.

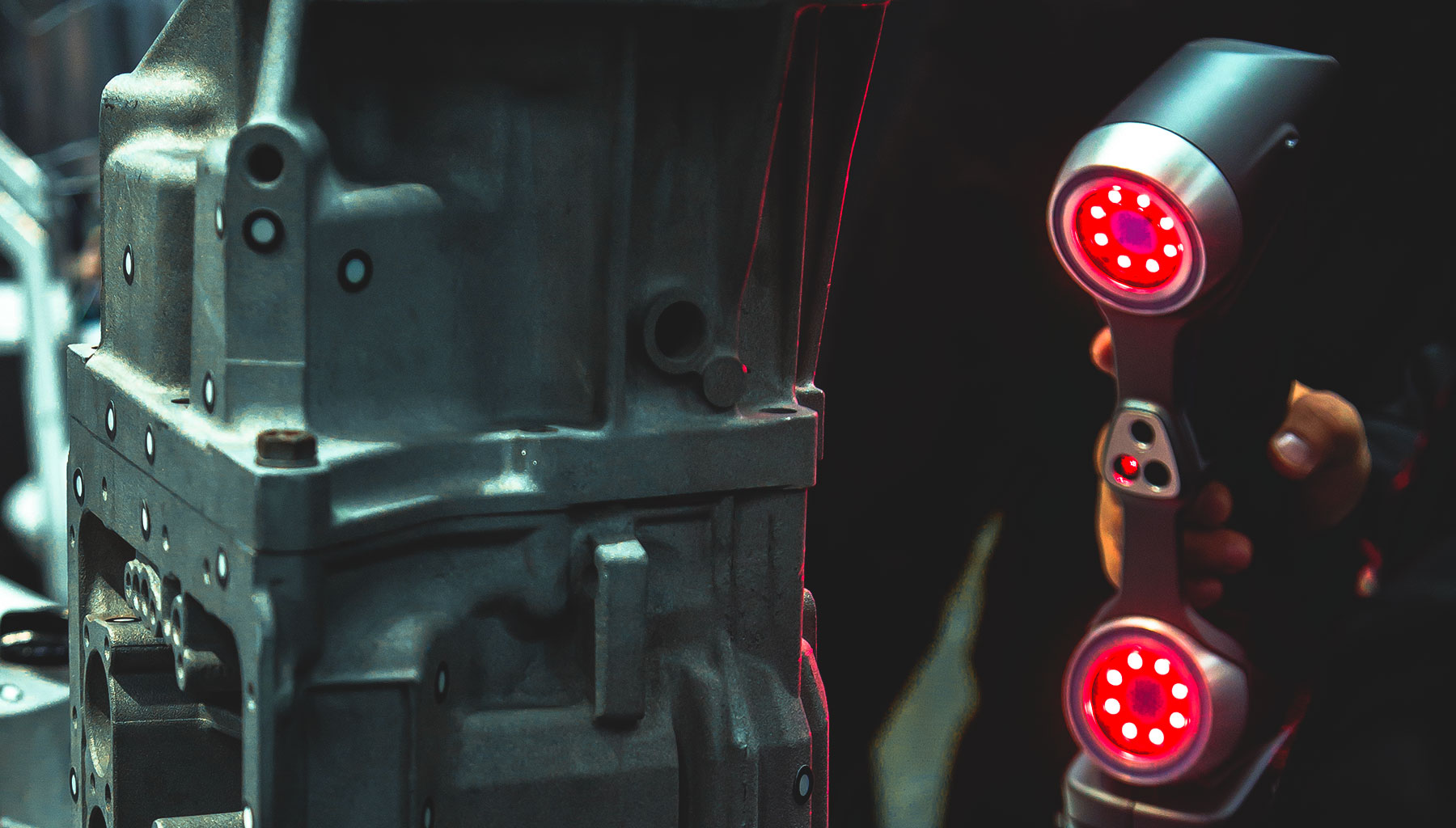

Lavorazione lamiere

Ti seguiamo dalle fasi di analisi e fattibilità fino alla produzione dei prototipi ed alle produzioni in serie seguendo processi di lavoro collaudati.

Eseguiamo le seguenti lavorazioni:

- Studio ed analisi fattibilità

- Tranciatura

- Piegatura lamiere

- Sabbiatura

- Calandratura lamiere

Le leghe

Titanio

- aereonautica

- aereospaziale

- biomedicale

- navale

- motorsport

Entrando più nel dettaglio, per comprendere le caratteristiche specifiche ed il conseguente impiego ai vari settori merceologici, andrebbero prese in considerazione le proprietà chimico fisiche delle varie leghe principali, definite secondo la nomenclatura ASTM.

Esiste una seconda classificazione atta invece ad indicare il grado di purezza di ogni lega.

Grado 1: definito commercialmente puro. Ottima duttilità a discapito di un basso carico di rottura. Ottima resistenza alla corrosione.

Grado 2: definito anch’esso commercialmente puro, presenta però una maggior percentuale di ossigeno. E’ una lega molto diffusa grazie ad una buona duttilità, buona resistenza meccanica ed ottima resistenza alla corrosione. Si trova in tutte le forme, tubo, tondo, lamiera.

Grado 5 (Ti6Al4V): Utilizzata prevalentemente nei settori aereospaziale, motorsport e navale. Elevato carico di rottura, elevata resistenza alla corrosione ma è meno duttile delle 2 leghe precedenti. Viene utilizzata principalmente per le lavorazioni dal pieno e per la realizzazione di componenti meccanici e strutturali.

Grado 9 (Ti3Al2,5V): Presenta caratteristiche molto simili al grado 5 ma è utilizzata principalmente per la produzione di tubazioni. Trova perciò largo impiego nel settore motorsport. A differenza della lega in grado 2, anch’essa disponibile in forma tubolare, ha migliori caratteristiche meccaniche a discapito però di una minore percentuale d’allungamento. Sono perciò differenti i settori applicativi e le tecnologie costruttive tra una e lega e l’altra.

Alluminio

E’ piuttosto comune fare l’errore di generalizzare con il termine alluminio quelle che è in realtà sono leghe composte da vari elementi; classificate più comunemente da un codice numerico, variano dalle leghe 1000 (Al 99%) fino alle leghe 9000, ed in base alla loro composizione chimica presentano determinate caratteristiche fisiche.

Tra le caratteristiche principali è comune a tutte la bassa densità, l’elevata conducibilità termica ed elettrica, l’elevate duttilità ed un basso punto di fusione.

Le leghe più utilizzate sono le leghe 6000 (Al Si Mg), denominate anche con il termine anticorodal.

Leghe 2000 (Al Cu): richiedono un trattamento di solubilizzazione, tempra ed invecchiamento per sviluppare i valori meccanici di impiego; dopo tale trattamento sviluppano caratteristiche meccaniche confrontabili con quelle degli acciai al carbonio. Vengono utilizzate per parti e strutture che richiedono elevati rapporti resistenza/peso. Presentano un eccellente lavorabilità alle macchine utensili ma una limitata saldabilità per fusione.

Leghe 5000 (Al Mg): Sono leghe di forte interesse commerciale, aumentano le proprie caratteristiche meccaniche per incrudimento, ovvero per deformazione a freddo. Trovano largo impiego nella produzione di serbatoi.

Leghe 6000 (Al Si Mg): ottima saldabilità e duttilità. Sebbene possano essere sottoposte a trattamento termico per indurimento non raggiungono le caratteristiche meccaniche delle leghe 2000 (Al Cu) e 7000 (Al Zn Mg).

Leghe 7000 (Al Zn Mg): Ottima resistenza meccanica a discapito di una minor duttilità. Vengono comunemente impiegate dove è richiesta un elevata resistenza meccanica ed a fatica. Presentano una buona lavorabilità alle macchine utensili e, nella maggior parte dei casi, scarsa saldabilità per fusione. Largo impiego nel settore aereonautico, automotive e motorsport, più in generale vengono utilizzate per la costruzione di parti soggette a sollecitazioni.

Nichel

Le leghe di nichel trovano largo impiego nel settore motorsport, automotive, navale e petrolchimico; soprattutto grazie all’ottima resistenza all’ossidazione alle alte temperature ed alla corrosione.

Vengono principalmente utilizzate per le realizzazioni di impianti di scarico, turbine a gas e tubazioni per trasporto fluidi corrosivi.

Le leghe di nichel non fanno parte della famiglia delle leghe leggere in quanto hanno tutte un elevato peso specifico ed hanno in comune la difficile lavorabilità per asportazione truciolo.

Le leghe maggiormente utilizzate sono:

Inconel 600:

Ha una buona resistenza alla trazione ed all’ossidazione alle elevate temperature, fino a 1093°C. Non è adatto all’utilizzo in presenza di Zolfo.

Inconel 625:

Rispetto alla lega precedente, ha una percentuale minore di Nichel ma la composizione della lega aumenta la resistenza alla corrosione. Ha un’ottima saldabilità ed una buona lavorabilità per deformazione a freddo. Per questo motivo viene spesso utilizzato in ambito automotive per la realizzazione di impianti di scarico, turbine a gas e nell’industria petrolchimica.

Inconel 718:

Ha un eccellente resistenza alla trazione ed una buona resistenza alla corrosione. Come la lega 625, ha una buona saldabilità ed una buona lavorabilità per deformazione a freddo.